Impianti di aspirazione polveri e fumi

Impianti di aspirazione

La nostra gamma di impianti di aspirazione copre una grossa fetta delle applicazioni presenti oggi sul mercato.

POLVERI E FUMI

Per l’aspirazione delle polveri e il relativo abbattimento usiamo varie tipologie di filtrazione, la più efficiente e comune è il filtro a maniche a scuotimento pneumatico, molto versatile come applicazione e come tipologia di impiego.

Conceria

Impianti di aspirazione smerigliatrici, rasatrici, palissoni, bottali…., con sistema di abbattimento a maniche con filtri a scuotimento pneumatico, la cui gamma standard va da 4.000 a 50.000 m³/h di aria trattata, con potenze installate anche di 75 kW, modelli da 25 a 300 maniche:

• esecuzione in lamiera zincata di spessore 20/10 mm;

• scuotimento pneumatico con serbatoio completo di elettrovalvole alimentate a 24 V. (certificato);

• manica di serie in agugliato poliestere da 400 g/mq;

• sistema di estrazione maniche snap-ring per permettere all’operatore le operazioni di sostituzione dall’alto, con grande facilità, senza dover accedere all’interno del filtro;

• coclea di trasporto e valvola stellare per lo scarico in sacchi o pressa/bricchettatrice;

• portello di ispezione sulla tramoggia;

• ringhiera perimetrale e scala alla marinara con centina paraschiena per permettere l´accesso al tetto del filtro in totale sicurezza (UNI EN ISO 14122-3 e 14122-4 sicurezza del macchinario, DLgs 81/2008);

• pressostato differenziale elettronico per il monitoraggio dello stato di intasamento delle maniche filtranti.

Filtri ad acqua per l’aspirazione sulle affilatrici delle rasatrici per pelli, costruito interamente in lamiera di acciaio inox AISI 304, assemblato mediante saldatura o bullonatura:

• elettroventilatore centrifugo ad alta prevalenza;

• serbatoio di raccolta acqua, completo di oblò per l’ispezione, asta di livello, valvola d sfera per lo svuotamento rapido;

• bidone di raccolta completo di leveraggio per lo sgancio rapido, posto sotto il ciclone;

• separatore di gocce in materiale plastico.

Cartiera

Impianti di aspirazione polveri di carta derivanti da lavorazioni in converting, in ribobinatrice.

Il sistema di captazione è realizzato con cappe appositamente studiate e personalizzate su ogni tipo di macchina.

L’abbattimento a secco con filtro a scuotimento pneumatico garantisce una depurazione dell’aria di circa il 95% (ovviamente in relazione alla granulometria e alla concentrazione della polvere).

Impianti di aspirazione in macchina continua, con sistema di abbattimento ad acqua.

Un Venturi-Scrubber è composto di un canale “convergente-divergente”: in questo tipo di Scrubber l’area di sezione trasversale del canale diminuisce percorrendo la lunghezza. La figura mostra un Venturi Scrubber completo di Separatore Ciclonico. L’area ristretta viene anche chiamata “gola”. Nella sezione convergente la diminuzione di area causa un repentino aumento della velocità del gas effluente e una forte condizione di turbolenza. Il liquido di lavaggio viene iniettato nello Scrubber leggermente a monte della gola o direttamente nella sezione della gola ed è atomizzato dalla turbolenza che si viene a creare nella gola, migliorando il contatto gas/liquido. Quindi la miscela gas/liquido decelera bruscamente passando nella sezione divergente, causando ulteriori impatti tra particelle e gocce e l’agglomerarsi di queste ultime in gocce più grandi. Le gocce agglomerate di liquido vengono quindi separate dal flusso di gas in una sezione di trascinamento composta di un Separatore Ciclonico o un demister.

L’elevata velocità e l’elevato grado di turbolenza che si vengono a creare nella gola Venturi risultano in una elevata efficienza di cattura che può spaziare dal 70 al 99% per particelle maggiori o uguali ad 1 micron ed arrivare al 50% per particelle sub-microniche.

Nuovo filtro per le pompe del vuoto per le cartiere

filto per pompe del vuoto per cartiera e cartotecnica

filto per pompe del vuoto per cartiera e cartotecnica

Il filtro autopulente per pompe del vuoto nasce dalla nostra esperienza maturata all´interno delle cartiere e dei converting.

Il filtro permette di eliminare le operazioni di manutenzione che vengono effettuate sui filtri statici, composti da una rete forata foderata da un materassino filtrante normalmente posizionati in aspirazione alla pompe del vuoto delle cartiere.

La pompa crea il vuoto nel circuito e fa in modo che i rulli forati a bordo macchina abbiano una perfetta aderenza con la carta tissue in svolgimento, ovviamente si crea un flusso di polvere di carta, assolutamente non sottovalutabile , che se non viene intercettato, può creare grossi danni alla pompa.

Il nostro filtro è stato progettato per una resistenza al vuoto di -5.000 mcH₂O utili, la struttura è tutta in carpenteria rinforzata e verniciata RAL 5015.

La sezione filtrante è a cartucce, con una superficie idonea all´abbattimento dell´inquinante in questione e alla portata dell´aria da trattare.

Il sistema di pulizia automatico è del tipo a scuotimento pneumatico in controcorrente regolato da un pannello ciclico integrato in un quadro di controllo.

DATI TECNICI

Ingombro: d.2.300 m/m altezza 4.400 m/m

Portata aria: 15.000 mc/h.

Depressione: -0,5 bar

Alimentazione: 24V

IMPORTANTE

Durante la lavorazione h.24 basta svuotare il bidone di raccolta una volta il giorno e pulire le cartucce SENZA SMONTARLE con aria compressa una volta alla settimana.

In questo modo, riusciamo a avere una durata minima delle cartucce di almeno 4 mesi.

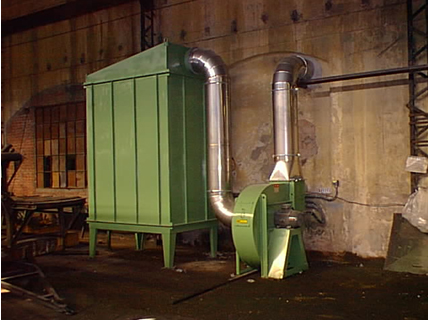

Metalmeccanica / Metallurgica

Impianti di aspirazione polveri trucioli di varie tipologie di metallo, derivanti da operazioni di smerigliatura, tornitura, taglio, ecc.

I sistemi di abbattimento possono essere: filtri a maniche a scuotimento pneumatico, cicloni, filtri a cartucce a scuotimento pneumatico, scrubber (in acciaio inox o polipropilene), filtri a tasche.

I filtri a cartuccia serie “C”.

Questa serie di filtri completamente automatici sono la

giusta risposta alla filtrazione di polveri industriali secche con granulometrie superiori a 3 micron.

II campo di applicazione di questi filtri trova il suo largo impiego nella filtrazione delle più varie tipologie di polveri prodotte dalle varie industrie ceramiche, alimentari, fonderie, colorifici, chimiche, meccaniche, lavorazioni di modelli, ecc.

Grazie all’elevato rendimento di separazione dei tessuti impiegati nelle cartucce i valori residui dell’inquinante è inferiore ai valori di emissione massimi fissati dalle normative vigenti.

Nella foto un esempio di cabine per l’aspirazione di polveri di smerigliatura e fumi di saldatura, collegate ad un impianto di aspirazione centralizzato, con sistema di abbattimento a cartucce.

Nella foto un esempio di cabine per l’aspirazione di polveri di smerigliatura e fumi di saldatura, collegate ad un impianto di aspirazione centralizzato, con sistema di abbattimento a cartucce.

I filtri a tasche sono costruiti interamente in lamiera zincata e profilati in alluminio:

• i pannelli sono pressopiegati e isolati con uno strato di stifferite all’interno;

• gli elementi filtranti a tasche sono di varie misure e vari tessuti, a seconda della tipologia di materiale da trattare;

• prefiltri per la prima purificazione dell’aria (oppure antiscintilla);

• pressostato differenziale elettronico per il monitoraggio dello stato di intasamento dei filtri.

Impianti di aspirazione su impianti di trattamenti superficiali tipo cromatura o altri, con sistema di abbattimento con scrubber in PP.

Abbattimento di nebbie oleose con filtri a tasche e sistema ciclonico per la dacantazione dell’olio in sospensione.

Il filtro per nebbie oleose è costituito da un involucro in lamiera verniciato e completamente ermetico.

Il filtro è così strutturato:

• parte superiore, dove si trova il separatore meccanico costituito da una serie di filtri;

• parte inferiore, dove è prevista una tramoggia di convogliamento convergente verso un rubinetto di scarico.

L´intero gruppo è supportato da quattro gambe che ne garantiscono la perfetta stabilità.

Il funzionamento del filtro è riportato a grandi linee qui di seguito.

All´interno del filtro, tramite l´azione del ventilatore centrifugo, viene creata una depressione che costringe l´aria inquinata dalla particella di olio all´ingresso nella camera di preabbattimento costituita da una serie di separatori di gocce.

Successivamente, le particelle residue vengono catturate, prima da una serie di filtri a coalescenza in rete metallica, quindi la depurazione finale avviene mediante dei filtri ad alta efficienza a tasche.

Il residuo oleoso cade nella tramoggia di convogliamento e può essere scaricato mediante il rubinetto a sfera.

Falegnameria, sugherificio

Impianti di aspirazione polveri e trucioli di legno/sughero da operazioni di smerigliatura, segatura, fresatura….dalle macchine utensili quali pialla, toupie, levigatrice, pialla a spessore, pialla a filo, pantografo ecc.

La tipologia di questi impianti è molto vasta, si va da semplici sottostazioni a sistemi complessi con filtro a maniche, silos di stoccaggio, dosatore e caldaia bicombustibile per la produzione di calore a servizio dello stabilimento.

I nostri silos sono costruiti interamente in lamiera zincata pressopiegata.

All’interno, nella parte alta, troviamo il parco maniche a pulizia meccanica e il sistema di spegnimento incendio, in basso è alloggiato l’estrattore (produciamo vari modelli di estrattore).

La virola superiore è dotata di portelli antiscoppio che si aprono in caso di incendio all´interno del silo consentendo lo sfogo della pressione.

Chimica, farmaceutica

Impianti di aspirazione vapori acidi e basici derivanti da processo di lavorazioni chimiche o farmaceutiche.

Scrubber in PP La più avanzata tecnologia per ridurre la presenza di vapori contenenti sostanze inquinanti, di natura gassosa inorganica, quali es. l’acido cloridrico e/o gli ossidi di azoto, attualmente conosciuta è la condensazione e l’assorbimento in acqua, ne risulta che il miglior sistema è quello di abbattere dette sostanze in un impianto ad umido (torre di lavaggio), nella quale una parte del gas, e la quasi totalità dei vapori passa dalla fase gassosa a quella liquida.

Il rendimento di abbattimento è in stretta relazione con la durata e la superficie di contatto fra le due fasi (gassosa e liquida), cioè aumenta all’aumentare di questi due parametri.

E’ possibile aumentare il rendimento con un aumento della superficie di scambio mediante il riempimento della torre con anelli in PP con feritoie che frazionano i flussi di aria, accompagnato a una diminuzione della velocità di attraversamento della torre.

Il contatto gas liquido nelle torri di lavaggio avviene, generalmente in controcorrente, ascendente per il gas e discendente per il liquido; per impedire ai flussi vie preferenziali che diminuiscono la superficie di contatto, è opportuno frazionare il riempimento in più parti per riequilibrare le due correnti.

TUTTA LA SERIE DI IMPIANTI SOPRA DESCRITTI PUO’ ESSERE PRODOTTA IN OTTEMPERANZA ALLA NORMATIVA ATEX 94/9/CE.